Recherche sur la technologie de surveillance des rouleaux basée sur un système de détection distribué à fibre optique

Présentation du site expérimental

Deux mois de travail de collecte de données ont été réalisés sur le convoyeur à bande d'une mine. Les principaux paramètres du convoyeur sont présentés dans le tableau 1.

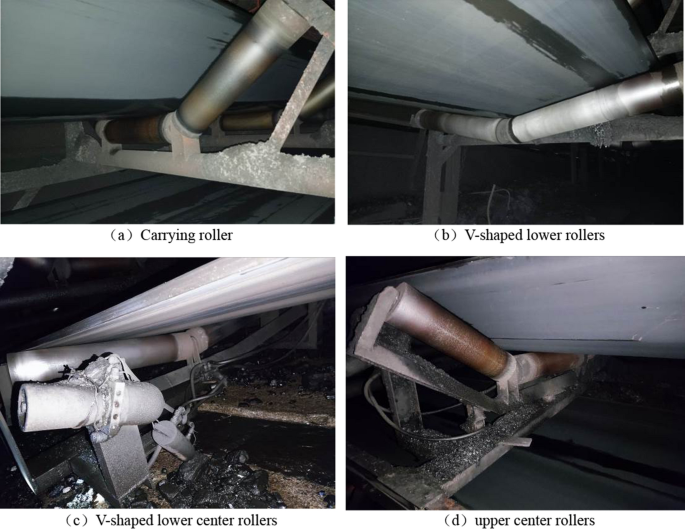

Le convoyeur expérimental est un convoyeur à rainures, principalement équipé de rouleaux à roulements à rainures, de rouleaux inférieurs en forme de V, de rouleaux centraux supérieurs, de rouleaux centraux inférieurs en forme de V, etc. L'espacement entre les rouleaux de roulement est d'environ 1 500 mm et l'espacement entre les Les rouleaux inférieurs en forme de V mesurent environ 3 000 mm.

Les rouleaux de support du convoyeur à bande sont illustrés à la Fig. 6.

Type de rouleau. (un) Rouleau de transport, (b) Rouleaux inférieurs en forme de V, (c) Rouleaux centraux inférieurs en forme de V, (d) rouleaux centraux supérieurs.

À l'heure actuelle, la société minière organise des patrouilles quotidiennes du personnel de l'équipe de transport le long du convoyeur, détectant les défauts des rouleaux grâce à l'écoute, à l'inspection sonore et visuelle, afin de détecter à temps les rouleaux défectueux.

Aménagement du site expérimental

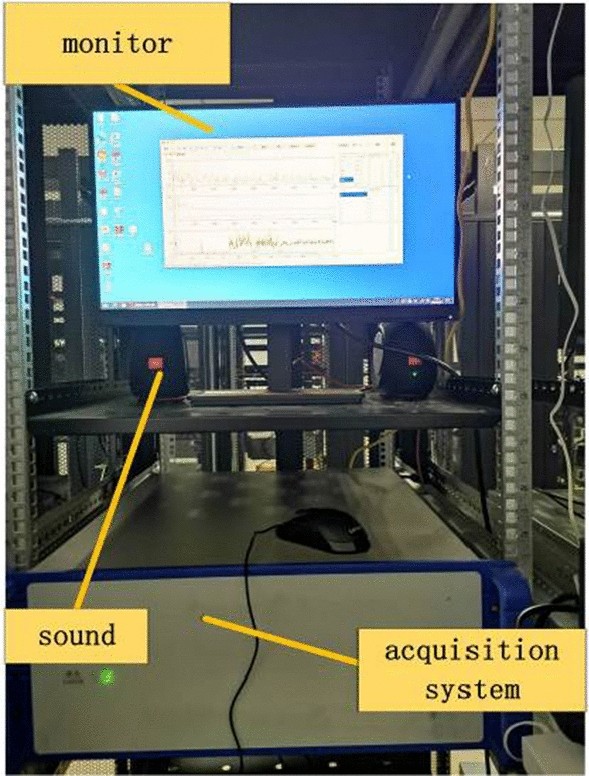

Cette étude a utilisé un système d'acquisition DAS comme le montre la figure 7, qui a une résolution spatiale de 4 m, une distance de transmission d'environ 10 km et une fréquence d'échantillonnage fixée à 16 kHz.

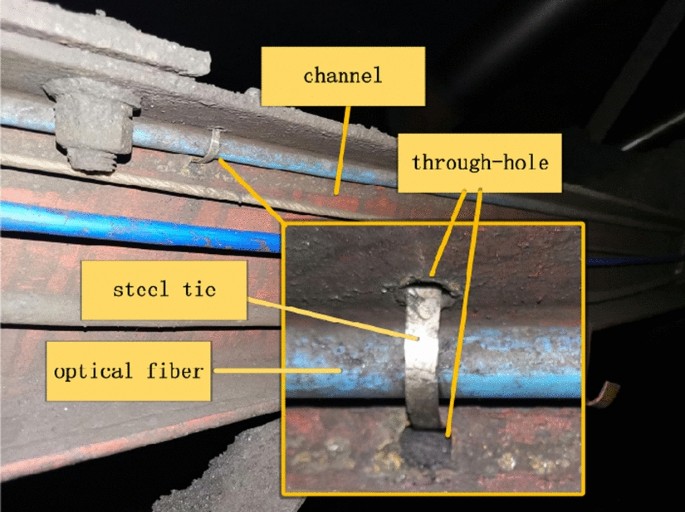

En raison de la chute de charbon sur le site d'essai, des fibres optiques ont été installées sur la face supérieure de l'acier du canal des deux côtés du châssis du convoyeur dans cette expérience. Des trous traversants de 8 mm ont été percés sur la face intérieure de la partie supérieure du cadre tous les 800 mm pour fixer les fibres optiques avec des attaches zippées, ce qui peut les empêcher d'être brisées, comme le montre la figure 8.

Position d'installation de la fibre optique et méthode de fixation.

Une fois l'installation du système de collecte terminée, un étalonnage sur site est effectué pour déterminer la position de chaque cadre du convoyeur dans le système, les numéros du premier et du dernier cadre étant respectivement 9 et 184. Pour garantir la précision du positionnement, des tests d'étalonnage sont effectués tous les 10 racks sur site et des tests d'étalonnage aléatoires sont effectués tous les 10 racks.

Analyse des dossiers d'inspection manuelle

Selon les relevés d'inspection manuelle du tableau 2, les principaux défauts sur place étaient le détachement des roulements à rouleaux et la rupture de la peau du cylindre du rouleau, le plus courant étant le détachement des roulements à rouleaux. Ce qui suit se concentrera principalement sur l’analyse spécifique de ces deux types de défauts.

Défaillance des roulements à rouleaux

Lors d'une inspection manuelle, on peut entendre que le son du rack ici est différent de celui d'un rack normal. La tablette latérale pour piétons 58 a signalé un défaut de détachement du roulement, comme le montre la figure 9 pour le rouleau défectueux.

Dysfonctionnement du rouleau de la crémaillère 58.

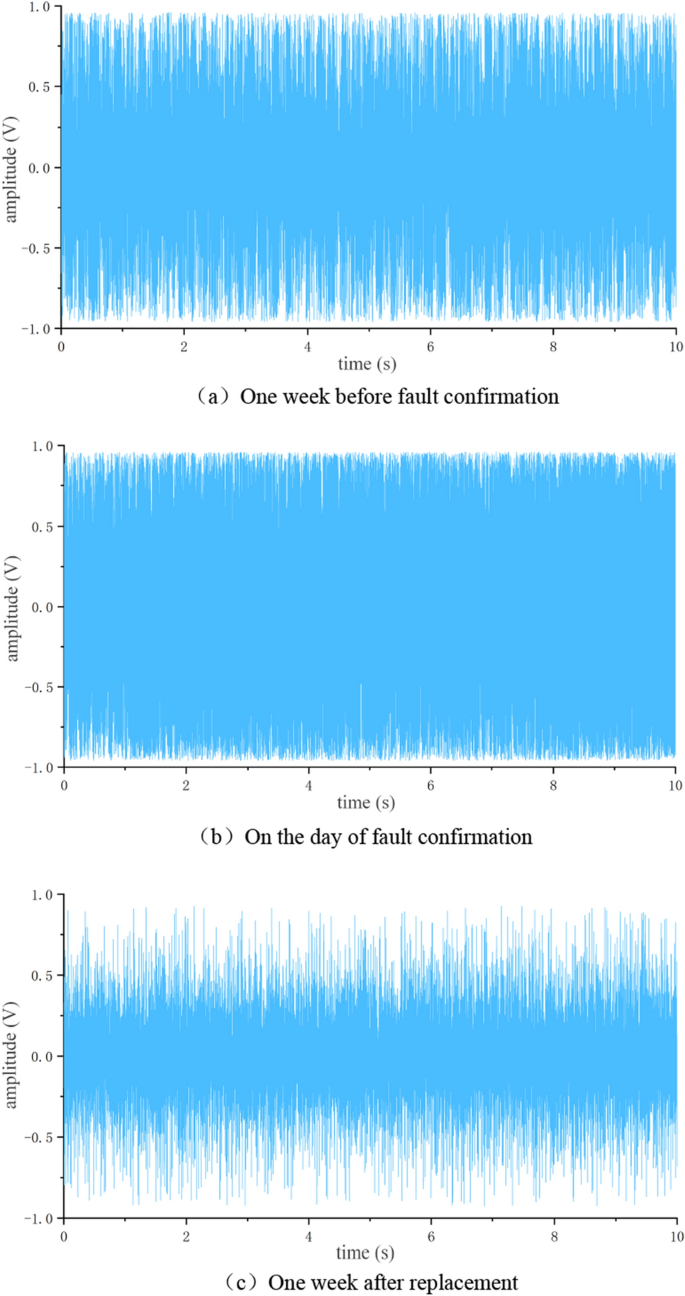

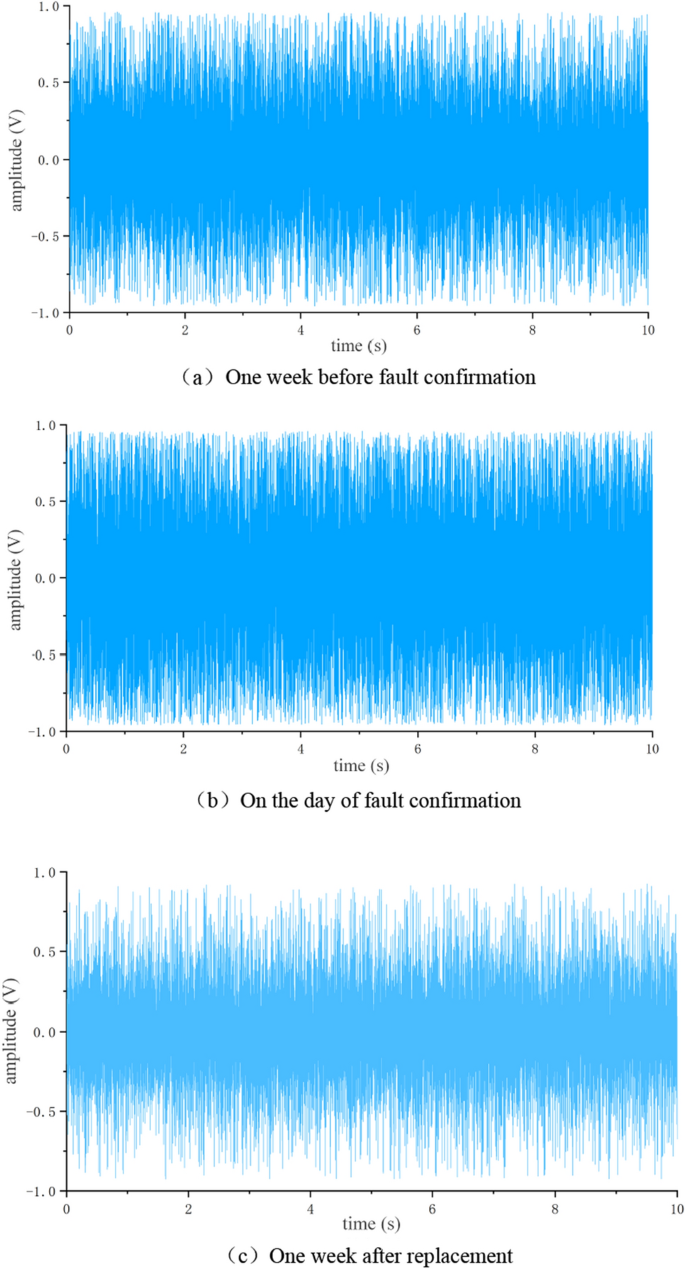

Analysez plus en détail les données de panne collectées et les données normales de l'étagère 58. Tout d'abord, normalisez les données et générez un graphique dans le domaine temporel, comme le montre la figure 10.

Signal du domaine temporel du rack 58. (un) 1 semaine avant la confirmation du défaut, (b) Le jour de la confirmation du défaut, (c) 1 semaine après le remplacement.

Les figures 10a et b montrent que lorsque le rouleau de support présente un dysfonctionnement, l'amplitude change radicalement dans [− 1,1], et il y a une situation de sursaturation. L'amplitude de vibration sur la figure 10c est inférieure à la variation de (a, b), mais il n'y a toujours pas de caractéristique distinctive évidente qui nécessite une analyse plus approfondie.

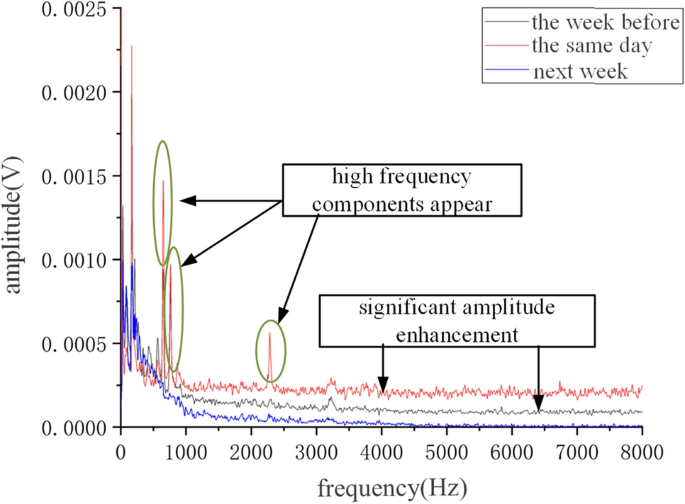

Effectuez une transformation FFT dessus pour obtenir son diagramme de domaine fréquentiel, comme le montre la figure 11. On peut voir qu'il n'y a aucun modèle de variation de l'amplitude de vibration à trois moments différents aux basses fréquences. Aux hautes fréquences, après le remplacement du rouleau défectueux, l'amplitude globale du diagramme du domaine fréquentiel de la trame 58 était faible. Avant la confirmation du défaut du rouleau, l’amplitude globale a augmenté et une petite quantité de composants haute fréquence est apparue. Le jour de la confirmation du défaut, il a été constaté que l’amplitude globale augmentait considérablement et que les composantes haute fréquence augmentaient. Les composantes hautes fréquences étaient principalement concentrées entre 500 et 2 500 Hz.

Signal de défaut dans le domaine fréquentiel sur l'étagère 58.

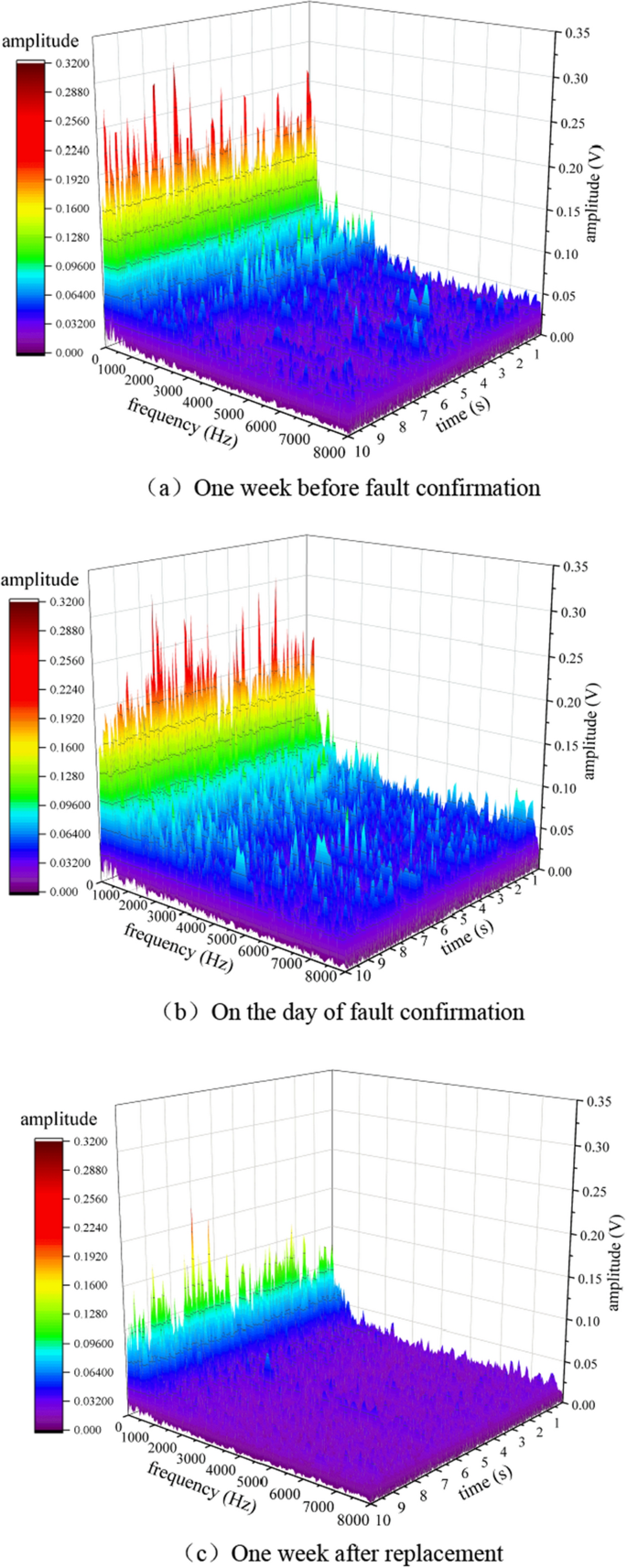

Étant donné que la FFT appartient à l'analyse statique, il est impossible de déterminer le moment d'apparition d'un certain composant haute fréquence. Afin d'obtenir les informations dynamiques du signal, une transformée de Fourier à court terme est utilisée pour effectuer une analyse dans le domaine temps-fréquence sur les trois signaux ci-dessus, comme le montre la figure 12. Sur le graphique, on peut voir qu'avant le Le défaut a été confirmé, la fréquence du signal de vibration a considérablement augmenté par rapport au spectre de fréquence normal du rouleau de support à différents moments. Le jour de la confirmation du défaut, la différence d’énergie basse fréquence n’était pas significative par rapport à avant la confirmation, alors que la différence d’énergie haute fréquence était significative. Le jour de la confirmation du défaut, la fréquence du signal de vibration ne différait pas de manière significative selon les moments.

Signal du domaine temps-fréquence de l'étagère 58. (un) 1 semaine avant la confirmation du défaut, (b) Le jour de la confirmation du défaut, (c) 1 semaine après le remplacement.

Dysfonctionnement de la peau du rouleau

La principale raison de la défaillance de la peau du rouleau est due à la résistance élevée au frottement entre le rouleau et la bande transporteuse et à l'usure du bord ou de la zone de contact centrale, ce qui conduit à un amincissement de la peau de la zone de contact et provoque l'usure du rouleau. peau à casser. Deuxièmement, l'environnement de fonctionnement des rouleaux est rude et le charbon tombe sérieusement sur le site. Lorsque le charbon au bas du convoyeur atteint une certaine hauteur, il entrera directement en contact et frottera avec les rouleaux, endommageant la peau des rouleaux. Ce type de dysfonctionnement est détecté grâce à une inspection auditive et visuelle lors des inspections.

Il a été confirmé que la tablette latérale non piétonne n° 24 présente un défaut de revêtement de cylindre cassé, et le rouleau défectueux est illustré à la figure 13.

Dysfonctionnement du rouleau du rack 24.

En utilisant la même méthode de traitement que dans la section « Défaillance des roulements à rouleaux », générez un graphique dans le domaine temporel comme indiqué sur la Fig. 14.

Signal temporel du rack 24. (un) Une semaine avant la confirmation du défaut, (b) Le jour de la confirmation du défaut, (c) Une semaine après le remplacement.

La figure 14 montre que l'amplitude des vibrations avant et le jour de la confirmation du défaut était inférieure à l'amplitude des vibrations lors du détachement du roulement. Après remplacement du rouleau défectueux, l'amplitude des vibrations n'était pas significativement différente de celle du bâti 58.

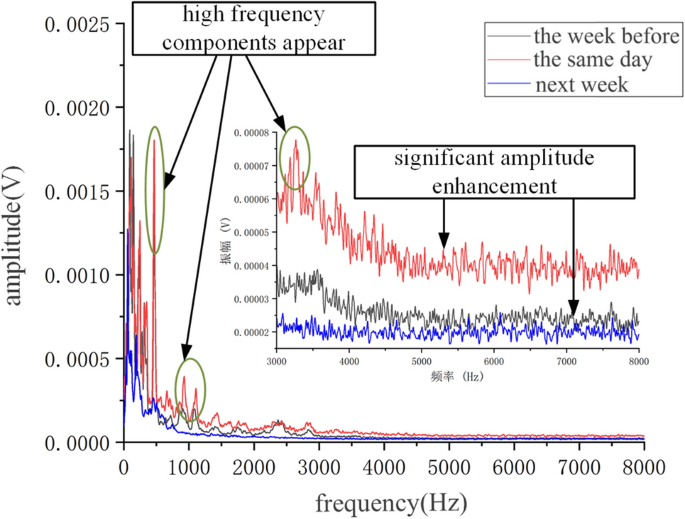

Effectuez une transformation FFT dessus pour obtenir son diagramme de domaine fréquentiel, comme le montre la figure 15. On peut voir qu'il n'y a pas de modèle de changement évident dans la basse fréquence sous ces trois types de temps. L'amplitude globale du diagramme du domaine fréquentiel du rouleau remplacé à haute fréquence est faible, tandis que l'amplitude globale avant la confirmation du défaut du rouleau augmente. Le jour de la confirmation du défaut, on constate que l'amplitude globale augmente de manière significative et que la composante haute fréquence augmente, principalement concentrée entre 500 et 3 000 Hz.

Signal de défaut dans le domaine fréquentiel sur l'étagère 24.

Utilisation de la transformée de Fourier à court terme pour effectuer une analyse dans le domaine temps-fréquence sur les trois signaux ci-dessus, comme le montre la Fig. 16. Le graphique montre qu'avant la confirmation du défaut, la fréquence du signal de vibration a considérablement augmenté par rapport à au spectre de fréquence normal du rouleau de support à différents moments. Le jour de la confirmation du défaut, la différence d’énergie basse fréquence n’était pas significative par rapport à avant, alors que la différence d’énergie haute fréquence était significative. Par rapport à la défaillance du détachement du roulement à rouleaux, l'énergie de vibration du défaut de rupture du rouleau à haute fréquence est nettement inférieure à celle du défaut de détachement du roulement à rouleaux.

Signal du domaine temps-fréquence de l'étagère 24. (un) Une semaine avant la confirmation du défaut, (b) Le jour de la confirmation du défaut, (c) 1 semaine après le remplacement.

Analyse des scores anormaux

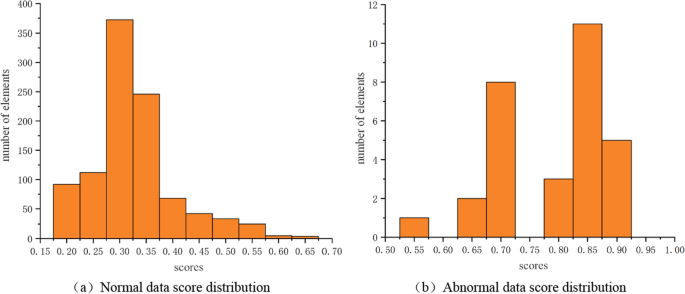

En pratique, l’analyse d’un score anormal consiste à prendre des décisions lorsque le score dépasse un certain seuil, généralement 0,5. Cependant, cette règle peut conduire à des faux positifs ou à des faux négatifs, car le seuil de décision optimal n’est pas toujours égal à 0,5. Pour déterminer le seuil d'alarme optimal, nous avons sélectionné 5 000 échantillons normaux et 70 échantillons défectueux à partir des données collectées pour former un ensemble de données. Parmi ceux-ci, 30 échantillons défectueux et 1 000 échantillons normaux ont été utilisés pour analyser la distribution des scores d'anomalie, comme le montre la figure 17.

Distribution des scores de données. (un) Distribution normale des scores de données (b) Distribution anormale des scores de données.

La distribution des scores anormaux de ces données est représentée sur la figure 17, où (a) est la distribution des scores de données normale, et (b) est la distribution des scores de données anormales. Les scores des données normales sont concentrés entre 0,175 et 0,675, et les scores des données anormales sont concentrés entre 0,525 et 0,925. Par conséquent, un seuil a été choisi entre 0,525 et 0,675, et après des expériences répétées, le seuil a finalement été fixé à 0,60.