Technologie de fabrication additive / moulage par compression pour les composites de nouvelle génération

Dans cette démo numérique, 9T Labs passe en revue sa technologie de fabrication qui combine l’impression 3D avec un renforcement continu en fibre de carbone et un moulage par compression pour créer des composants solides et légers. La méthode en plusieurs étapes fournit des pièces qui peuvent être moins chères et moins gaspilleuses que les composites conventionnels ou les pièces usinées en métal, avec moins de porosité et plus de répétabilité que les solutions d’impression 3D concurrentes. Cette présentation présente le système Red Series de 9T Labs, qui comprend le logiciel Fibrify de la société et deux machines, le module Build et le module Fusion.

Le module Build est une imprimante 3D industrielle avec une buse de dépôt pour placer le filament thermoplastique (à ce jour, principalement PA12 et PEKK) et un guide de fibre pour placer le filament renforcé de fibre de carbone. La plate-forme peut également être utilisée avec différents matériaux. Les pièces peuvent être utilisées hors de l’imprimante en tant que prototypes fonctionnels, gabarits et montages, ou pièces uniques, mais les vides et la précision dimensionnelle les excluent de la plupart des applications de production haute performance.

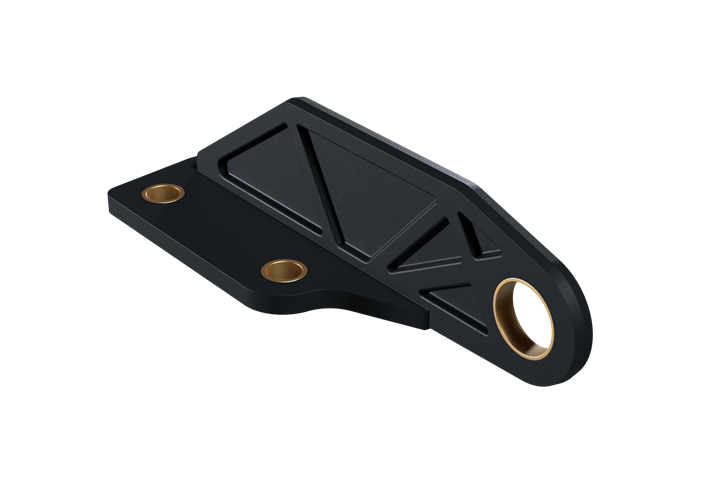

Pour atteindre leur densité et leurs dimensions finales, les pièces préformées passent par une étape de moulage par compression dans le module Fusion, capable d’atteindre des températures jusqu’à 400 ° C et une pression de plus de 20 bars. Cette étape utilise un outil de moulage unique à la pièce – généralement de l’aluminium usiné pour un travail de courte durée ou de l’acier inoxydable pour des volumes plus élevés – pour comprimer les couches imprimées et la fibre ensemble, ce qui donne une pièce composite finale à faible porosité, dense et solide. . On dit que les pièces atteignent moins de 1% de teneur en vides grâce au processus de fusion. Des coussinets, roulements et autres inserts peuvent être ajoutés aux pièces avant le moulage par compression et fixés en place pendant cette étape. Le processus permet également d’assembler et de fusionner plusieurs sous-pièces en une seule pièce, ce qui permet une réelle orientation de la fibre 3D.

Crédit photo: 9T Labs