L’avenir de la technologie de contact arrière – pv magazine International

Le mois dernier, dans un webinaire du magazine pv organisé en partenariat avec Endurans Solar, nous avons examiné de plus près la feuille de fond conductrice d’Endurans pour les modules de contact arrière, et avons examiné les progrès récents dans les technologies des cellules et modules de contact arrière, et leur potentiel de marché croissant au cours des prochaines années. Ici, les présentateurs Hugo Schoot, directeur commercial chez Endurans Solar, et Bram Verschoor, CCO chez l’équipementier Eurotron, répondent à plusieurs des questions posées par le public lors du webinaire.

Les modules IBC/MWT/CBS (back-contact) peuvent-ils concurrencer la technologie PERC bifaciale ? Parce que IBC/MWT/CBS n’a pas de capacité bifaciale ?

Hugo Schoot : En règle générale, les modules bifaciaux sont montés au sol et installés à plus de 1 m du sol (souvent sur des trackers) pour permettre des gains de rendement énergétique bifaciaux de 8 à 12 %. Les modules de contact arrière trouvent leur application principalement dans les installations sur les toits, où ils peuvent tirer parti de leur densité de puissance et de leur esthétique supérieures. Donc, en ce sens, il n’y a pas de concurrence directe. Il est peu probable que les installations sur toit adaptent de grandes parts de modules bifaciaux en raison de gains bifaciaux minimes et de raisons de poids. Cependant, nous prévoyons qu’à l’avenir, à mesure que la feuille de route de réduction des coûts des cellules progresse, les modules de back-contact seront également de plus en plus déployés dans le segment au sol. En fonction des conditions d’albédo au sol, nous pensons qu’en raison des pertes résistives inférieures, du NOCT inférieur et des gains de réflexion du CBS, les modules à contact arrière seront également en mesure de concurrencer les modules bifaciaux sur une part importante du marché du montage au sol.

Plus de 100 MW de modules ont déjà été saisis en raison de problèmes de travail forcé en Chine. Cela signifie que des centaines de modules qui devaient être livrés après la saisie sont toujours au large. Le procès en douane contre d’autres pays que la Chine menace de retarder les expéditions de panneaux photovoltaïques construits à l’étranger. Votre solution est-elle plus facile à mettre à l’échelle ici ?

Les accusations de travail forcé ont un impact considérable sur la chaîne d’approvisionnement mondiale du photovoltaïque. Actuellement, l’industrie manque de transparence dans les segments en amont pour interdire et prouver que le travail forcé n’est plus présent. Le manque de transparence de la chaîne d’approvisionnement est valable pour presque toutes les plaquettes photovoltaïques en silicium cristallin produites aujourd’hui. Comme notre solution repose également sur des plaquettes photovoltaïques en silicium cristallin, nous nous trouvons dans la même situation difficile. Ce n’est que si le segment en amont s’ouvre ou si de nouvelles chaînes d’approvisionnement entièrement transparentes émergent, que nos clients seront en mesure de prouver qu’il n’y a pas de travail forcé dans leur chaîne d’approvisionnement.

Le marché a évolué vers des cellules coupées pour augmenter l’efficacité de la tension, ainsi que des cellules bifaciales pour obtenir un rendement énergétique plus élevé. La ligne de production Eurotron permet-elle un débit nettement plus rapide pour surmonter les options telles que la technologie bifaciale ou autre technologie conventionnelle ? Votre point sur le toucher des cellules est vrai, mais le débit semble la clé. Quelle est l’augmentation de la vitesse?

Bram Verschoor : Si nous examinons la capacité de la production à contact arrière, un EuroMax90 est capable de traiter un maximum de 5 400 cellules par heure, sur la base d’un module à cellules complètes de 60 cellules. La performance annuelle totale dépend de l’efficacité de la cellule. 5400 cellules équivaut approximativement à une production annuelle maximale de 290 MWc. Ceci est basé sur 6,55 Wp/cellule ; Production 24h/24 et 7j/7 et disponibilité à 95 %.

Avec des demi-cellules, il y a une différence de 10-15% (La capacité diminue de 10-15% pour les demi-cellules), avec une capacité de production annuelle maximale d’environ 250 MWc. Avec le tabbing/stringing, la capacité maximale est d’environ 100 MWc par ligne et la moitié des cellules réduit presque de moitié la capacité de production. En fin de compte, il ne s’agit pas de la capacité d’une ligne, mais du rapport espace/capacité de production et du nombre de personnes nécessaires pour faire fonctionner cette ligne de production. Le plus important reste de loin l’amélioration de l’efficacité et de la fiabilité.

Quels sont vos commentaires sur l’avantage de moins de stress cellulaire dû à la chaleur, etc. avec les cellules à onglets ?

Nous voyons assez souvent sur les mesures EL que des cellules connectées avec des languettes autour du site de soudure développent des contraintes et des microfissures. De plus, les alvéoles peuvent être endommagées au niveau de la languette en raison de contraintes sur le rayon du coude. Les deux phénomènes sont absents dans les modules à contact arrière.

Combien de GW de modules ont été produits avec cette technologie ?

Hugo Schoot : Nous estimons que près de 10 GW de modules ont été produits dans le monde en utilisant la technologie d’interconnexion CBS d’ici la fin de cette année.

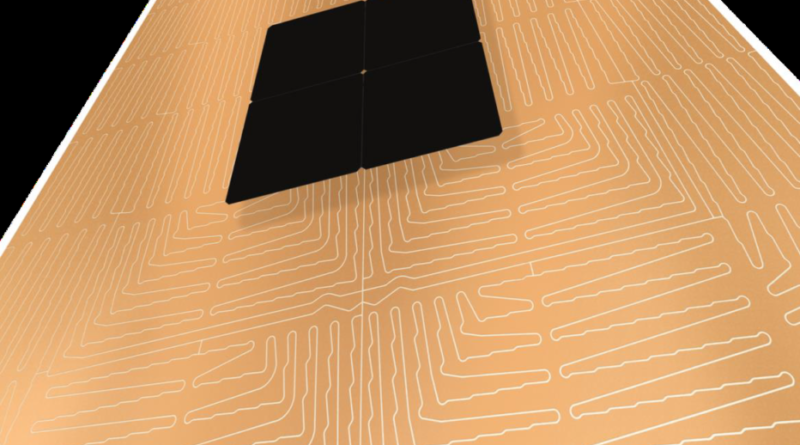

La feuille arrière conductrice nécessite une quantité importante de métal, quelle est l’augmentation du contact métallique par rapport aux modules de contact avant standard ?

Une feuille de fond conductrice (CBS) est beaucoup plus fine qu’un ruban classique, de sorte que le volume total de métal utilisé n’augmente pas nécessairement. Avec un CBS, il est même possible d’améliorer l’efficacité d’utilisation du métal en adaptant le design à la répartition actuelle.

Existe-t-il de nouvelles technologies de métallisation dans IBC ?

ISC Konstanz développe une nouvelle génération de cellules ZEBRA IBC pour remplacer la métallisation à l’argent par la sérigraphie en cuivre, ce qui entraînera une énorme réduction des coûts sans compromettre l’efficacité du module.

Quelles technologies de contact arrière spécifiques qui semblent les plus prometteuses pour une adoption massive sur le marché, sont à peu près égales pour plusieurs ?

En termes de cellules: Il existe deux saveurs, la cellule de contact arrière interdigité (IBC). Ou des cellules conventionnelles à contact avant/arrière qui sont converties en cellules à contact arrière grâce à la technologie à enveloppe métallique (MWT). En termes de potentiel de performance, nous pensons qu’IBC est le plus prometteur. Cependant, comme l’IBC est encore relativement cher, nous constatons qu’une part égale de contact arrière MWT est utilisée sur le marché. La vitesse à laquelle IBC prendra le relais dépendra de la vitesse à laquelle son coût diminuera.

En termes d’application : En ce moment, nous voyons deux segments progresser plus rapidement que d’autres. Tout d’abord le marché des toitures à haut rendement, notamment dans les applications résidentielles et les régions où l’esthétique est valorisée. Deuxièmement, dans les segments photovoltaïques intégrés tels que VIPV et BIPV, où l’esthétique et la flexibilité de conception sont essentielles.

Comment les effets de polarisation de charge de surface avant seront-ils atténués pendant la durée de vie de la cellule ?

ISC Konstanz développe une nouvelle génération de cellules ZEBRA IBC pour remplacer la métallisation à l’argent par la sérigraphie en cuivre, ce qui entraînera une énorme réduction des coûts sans compromettre l’efficacité du module.

Comment les produits de back contact se comparent-ils à la génération actuelle de modules haute puissance ?

Outre le gain bifacial, la création de modules haute puissance consiste simplement à utiliser un rendement plus élevé, des cellules plus grandes et plus nombreuses par module. La conversion des cellules de ces modules haute puissance en cellules de contact arrière via MWT et leur interconnexion avec une feuille de fond conductrice vous fourniront le même gain relatif de sortie d’énergie que dans n’importe quel module.

Par exemple, prenons un module de feuille de fond en polymère de 605 W basé sur des cellules de 210 mm. La conversion des cellules en cellules de contact arrière via MWT et l’interconnexion de ces cellules avec un CBS augmenteront la capacité nominale de puissance de ce module à environ 640 W, ce qui représente une augmentation relative de l’efficacité du module d’environ 5,8 %, soit un peu plus de 1 % absolu. , pour PERC vs PERC-MWT.

Quels sont les grands concurrents de la technologie IBC et Pourquoi?

À l’heure actuelle, IBC détient encore une part de marché relativement faible. Le PERC domine le marché mais sera progressivement remplacé par la technologie cellulaire Topcon et HJT. Après cela, nous prévoyons que HJ-BC et IBC prendront progressivement le relais, comme indiqué dans la feuille de route ITRPV (DIAPOSITIVE 8 PRESENTATION FLORIAN HAACKE)

Ce contenu est protégé par le droit d’auteur et ne peut être réutilisé. Si vous souhaitez coopérer avec nous et souhaitez réutiliser certains de nos contenus, veuillez contacter : editors@pv-magazine.com.