Comment la technologie de meulage avancée exploite les capacités au-delà du meulage

«Les gens pensent de façon conventionnelle», déclare Phil Wiss, directeur régional des ventes chez United Grinding North America Inc. Lorsqu’il s’agit de retirer de la matière d’une pièce, il dit que les fabricants trouvent généralement plus facile d’associer des opérations d’usinage particulières à des types de machines spécifiques. Mais que se passerait-il si une machine pouvait faire plus?

Certes, les machines multitâches n’ont rien de nouveau – elles existent depuis des années. Pour la plupart, ces machines combinent des processus de fabrication de puces similaires. De même, les machines à processus combiné, des machines dans lesquelles des processus différents sont combinés, ne sont pas non plus un nouveau concept, mais de nouvelles combinaisons de processus émergent encore à mesure que les entreprises développent et affinent des technologies complémentaires.

Une récente visite à l’usine de United Grinding à Miamisburg, Ohio, a permis de voir jusqu’où la combinaison de processus peut aller pour améliorer l’efficacité de l’usinage et même transformer le rôle que la machine-outil pourrait jouer. United Grinding North America Inc. représente huit marques de rectifieuses CNC: Studer, Schaudt, Mikrosa, Mägerle, Blohm, Jung, Walter et Ewag. Elle sert les fabricants de composants de grande valeur dans l’aérospatiale, l’automobile, le médical et la défense, ainsi que les fabricants d’outils de coupe. Son équipement se compose entièrement de rectifieuses, mais certaines de ces machines en font encore plus. Dans ces cas, une rectifieuse qui peut faire plus devient une machine beaucoup plus performante.

Repenser la fabrication de petits composants

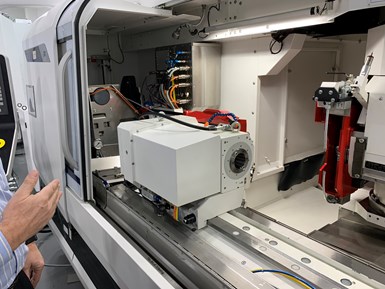

Sous la marque Mägerle, United Grinding propose le centre de meulage à cinq axes MFP-30, qui est une machine à processus combiné conçue pour rectifier des géométries complexes, en particulier celles de petites pales et aubes ou des boucliers thermiques pour les turbines d’aviation.

C’est toujours une rectifieuse en son cœur.

En particulier, Wiss dit que les petits fabricants de composants sont prêts à voir de grands avantages de cette machine. Sa capacité à effectuer des opérations de meulage ainsi que de fraisage et de perçage en un seul serrage peut conduire à une précision améliorée et des temps de cycle plus rapides par rapport à plusieurs configurations sur des machines autonomes. Cependant, Wiss ne tarde pas à souligner qu’il s’agit toujours d’une rectifieuse en son cœur.

Phil Wiss parle de la machine de meulage, de fraisage et de perçage à processus combiné MFP-30. Il dit qu’il est bien adapté à la fabrication de petits composants aérospatiaux.

«Les fabricants doivent respecter la règle des« 80/20 »lorsqu’ils utilisent un broyeur multi-processus», dit-il. «Cela signifie que 80% du temps, il doit être utilisé pour des opérations de meulage, tandis que les 20% restants peuvent être utilisés pour des opérations de fraisage ou de perçage.» Il dit que les fabricants qui cherchent à utiliser une meuleuse multiprocédés pour un pourcentage plus élevé de fraisage et de perçage feraient mieux d’acheter des machines autonomes plus économiques que cette meuleuse de haute précision.

La broche à entraînement direct de 12 000 tr / min de la machine permet le meulage avec des meules en nitrure de bore cubique (CBN) ainsi que le meulage à avance lente avec des meules en oxyde d’aluminium. «Le broyage à alimentation lente est un processus qui peut fournir plus que vous ne le pensez», déclare Wiss. Avec le meulage à avance lente, les fabricants peuvent effectuer des profondeurs de coupe plus importantes qu’avec le meulage de surface traditionnel. Même ajouté à une vitesse de déplacement lente, le taux d’enlèvement de matière (MRR) qui peut être atteint est beaucoup plus élevé que celui du meulage de finition. La possibilité d’utiliser le meulage à la place d’un processus de fabrication de copeaux est une autre façon pour les fabricants de repenser la fabrication de petits composants, en particulier lors de la coupe de matériaux plus durs couramment utilisés dans les applications aérospatiales. Dans ces matériaux, les progrès des meules ont permis d’augmenter le MRR de la rectification à avance lente. Enfin, le meulage à avance lente devient une option encore plus accessible pour la fabrication d’une pièce lorsque les fabricants ont également la possibilité d’utiliser un outil de coupe de copeaux pour des opérations telles que le perçage de précision de la pièce en un seul cycle de serrage.

Repenser l’affûtage d’outils

Une autre machine multi-processus mise en avant de United Grinding montre comment repenser l’affûtage d’outils peut ouvrir de nouveaux canaux de croissance sans que les fabricants s’éloignent trop de leur zone de confort. Cette machine est la Walter Helitronic Power Diamond 400. Elle combine l’érosion rotative des outils en diamant polycristallin (PCD) et en nitrure cubique (CBN) avec le meulage d’outils en carbure et en acier rapide (HSS).

Le Walter Helitronic Power Diamond 400 combine l’érosion rotative avec le meulage, permettant aux fabricants de produire des outils PCD en un seul cycle de serrage. Simon Manns explique qu’il peut être utilisé à la fois par les fabricants nouveaux et établis sur le marché des PCD.

Selon Simon Manns, directeur général de la division des outils, cette machine peut offrir un grand avantage aux fabricants qui se lancent dans la production d’outillages PCD. «Cette machine permet à ces fabricants d’affûter des outils en carbure jusqu’à ce qu’ils puissent pénétrer le marché des PCD – c’est un moyen d’entrée de gamme pour se lancer dans la production d’outillage PCD», dit-il.

Traditionnellement, l’outillage PCD est coupé à l’aide d’un équipement EDM suivi d’une opération de meulage pour exposer le diamant le long du bord de coupe de l’outil. Les fabricants déjà en concurrence sur ce marché ont généralement des équipements et des processus autonomes en place. Cela dit, Manns souligne que les avantages d’une seule machine qui combine les processus d’électroérosion et de meulage ne se limitent pas aux fabricants qui se lancent simplement sur le marché des PCD. «C’est également très utile pour les fabricants qui souhaitent améliorer leurs processus», dit-il, car la combinaison des opérations dans une seule machine peut conduire à un contrôle plus strict des processus.

Selon United Grinding, une machine d’érosion et de meulage rotative est un investissement économique à la fois pour la production et le réaffûtage d’outils PCD / CBN car l’usinage complet de géométries complexes peut être réalisé en un seul serrage.

La technologie Fine Pulse de la machine permet une efficacité dans le traitement de l’érosion ou de l’électroérosion. Il est conçu pour améliorer la qualité de surface, la rugosité de pointe et la fiabilité des processus des outils PCD. Le cœur de cette technologie est un générateur refroidi par liquide qui offre différents codes prédéfinis pour différents matériaux et finitions de surface. Les différents codes permettent d’ajuster la fréquence de l’impulsion et la taille du courant. Par exemple, plutôt que de passer beaucoup de temps à exécuter un cycle ultrafin, Manns dit que les fabricants peuvent exécuter un cycle d’ébauche, suivi d’un cycle semi-ébauche, puis d’un cycle ultrafin pour réduire le temps de cycle global tout en obtenant des finitions de surface exceptionnelles.

Repenser l’habillage des fils

La taille réduite du WireDress de deuxième génération lui permet de s’intégrer plus facilement dans la machine. Il est essentiellement divisé en deux, avec l’ensemble de coupe-fil situé derrière la poupée mobile.

Une troisième machine présentée par United Grinding est la rectifieuse cylindrique universelle Studer S41. Bien que la machine elle-même effectue strictement les opérations de meulage, elle mérite d’être incluse ici en raison d’un mode différent de combinaison des processus: le dressage de la meule sur cette machine – essentiellement, l’usinage de la meule à liant métallique qui usinera la pièce – est effectué soit par une raboteuse traditionnelle ou EDM. La rectifieuse présentée était équipée de la technologie WireDress EDM de deuxième génération, qui peut faire pivoter le guide-fil pour couvrir les deux côtés de la meule et se déplacer pour habiller la meule en profils précis. United Grinding dit qu’il peut être utilisé pour habiller des roues diamantées ou CBN, réduisant les temps de cycle de 55%. La technologie EDM érode la liaison, pas le grain qui coupe, de sorte que le grain est exposé et tranchant. Cela permet à la meule de durer plus longtemps et de couper plus rapidement. La rectifieuse cylindrique universelle est utilisée pour les applications à haute production et peut combiner le meulage standard et à grande vitesse, de sorte que, bien que cette machine effectue uniquement un meulage ID / OD, la combinaison de processus au sein de la machine améliore et étend néanmoins ses capacités.

CONTENU CONNEXE

-

Le meulage à avance lente est un processus de fraisage

Étant donné que le meulage en fluage est essentiellement un processus de fraisage, pourquoi ne pas utiliser un VMC? Un fournisseur de rectifieuses décrit comment une plate-forme VMC peut rendre le meulage à avance lente plus efficace.

-

Meulage sans centre: pas magique!

Pour obtenir des résultats cohérents et de qualité à partir du processus de meulage sans centre, il faut comprendre les principes de base. La plupart des problèmes d’application associés au meulage sans centre proviennent d’une mauvaise compréhension des principes de base. Cet article explique pourquoi le processus sans centre fonctionne et comment l’utiliser le plus efficacement possible dans votre boutique.

-

Qu’est-ce que le meulage OD à point unique?

Deux technologies habilitantes – roues superabrasives et servocommande de haute précision – se combinent pour fournir un processus de meulage de contour qui ressemble à une opération de tournage OD. Pour de nombreuses applications de meulage OD de volume moyen, cette méthode peut être un moyen de consolider plusieurs étapes de fabrication en une seule configuration.