Le propulseur nanosatellite émet des ions purs | Nouvelles du MIT

Un propulseur imprimé en 3D qui émet un flux d’ions purs pourrait être une source de propulsion peu coûteuse et extrêmement efficace pour les satellites miniatures.

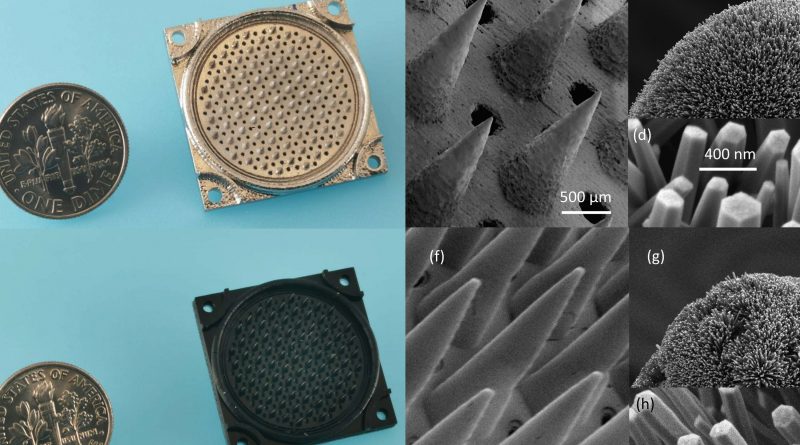

Le propulseur nanosatellite créé par les chercheurs du MIT est le premier du genre à être entièrement fabriqué de manière additive, en utilisant une combinaison d’impression 3D et de croissance hydrothermale de nanofils d’oxyde de zinc. C’est aussi le premier propulseur de ce type à produire des ions purs à partir des liquides ioniques utilisés pour générer la propulsion.

Les ions purs rendent le propulseur plus efficace que les appareils de pointe similaires, ce qui lui confère plus de poussée par unité de débit de propulseur, explique Luis Fernando Velásquez-García, chercheur principal aux Microsystems Technology Laboratories (MTL) du MIT.

La poussée fournie par l’appareil, qui a à peu près la taille d’un sou, est minuscule. La force peut être mesurée à l’échelle de quelques dizaines de micronewtons, une poussée à peu près égale à la moitié du poids d’une des graines de sésame dans un pain à hamburger. Mais dans l’environnement sans friction de l’orbite, un CubeSat ou un petit satellite similaire pourrait utiliser ces minuscules poussées pour accélérer ou manœuvrer avec un contrôle précis.

Velásquez-García affirme que les avantages de la fabrication additive offrent de nouvelles possibilités à faible coût pour alimenter les satellites. «Si vous voulez sérieusement développer du matériel hautes performances pour l’espace, vous devez vraiment vous pencher sur l’optimisation des formes, des matériaux, de tout ce qui compose ces systèmes. L’impression 3D peut vous aider dans tous ces domaines », dit-il.

Velásquez-García et le post-doctorant MTL Dulce Viridiana Melo Máximo décrivent le propulseur dans le numéro de décembre 2020 du journal La fabrication additive. Les travaux ont été parrainés par le programme MIT – Tecnológico de Monterrey en nanosciences et nanotechnologies et le programme MIT Portugal.

Electrospraying ions purs

Le propulseur miniaturisé fonctionne de manière électrohydrodynamique, produisant une fine pulvérisation de particules accélérées et chargées qui sont émises pour produire une force de propulsion. Les particules proviennent d’une sorte de sel liquide appelé liquide ionique.

Dans la conception du MIT, un corps imprimé en 3D contient un réservoir de liquide ionique avec une forêt miniature de cônes émetteurs recouverts de nanofils d’oxyde de zinc cultivés de manière hydrothermale sur les surfaces des cônes. Les nanofils agissent comme des mèches pour transporter le liquide du réservoir vers les pointes d’émetteur. En appliquant une tension entre les émetteurs et une électrode d’extraction imprimée en 3D, les particules chargées sont éjectées des extrémités des émetteurs. Les chercheurs ont expérimenté l’impression des émetteurs dans un type d’acier inoxydable ainsi qu’une résine polymère.

Les chercheurs ont pu détecter le jet d’ions purs à l’aide d’une technique appelée spectrométrie de masse, qui permet d’identifier la composition des particules en fonction de leur masse moléculaire. En règle générale, un électrospray produit à partir de liquides ioniques contiendrait des ions ainsi que d’autres espèces constituées d’ions mélangés à des molécules neutres.

Le jet d’ions purs a été une surprise, et l’équipe de recherche ne sait toujours pas comment il a été produit, bien que Velásquez-García et ses collègues pensent que les nanofils d’oxyde de zinc «sont la sauce secrète», dit-il. «Nous pensons que cela a quelque chose à voir avec la façon dont la charge est injectée et la façon dont le fluide interagit avec le matériau du fil lorsqu’il transporte le fluide vers les sites d’émission.»

Produire un jet d’ions purs signifie que le propulseur peut utiliser plus efficacement le propulseur à bord, et l’efficacité du propulseur est essentielle pour les objets en orbite car le ravitaillement des satellites est rarement une option, explique-t-il. «Le matériel que vous mettez dans l’espace, vous voulez en tirer de très nombreuses années d’utilisation, donc je pense que c’est une bonne stratégie pour le faire efficacement.»

Avantages de la fabrication additive

Les conceptions Electrospray peuvent avoir de nombreuses applications au-delà de l’espace, dit Velásquez-García. La technique «peut émettre non seulement des ions, mais aussi des choses comme des nanofibres et des gouttelettes. Vous pouvez utiliser les fibres pour fabriquer des filtres, ou des électrodes pour le stockage d’énergie, ou utiliser les gouttelettes pour purifier l’eau de mer en éliminant la saumure. Vous pouvez également utiliser des conceptions d’électropulvérisation dans une chambre de combustion, pour atomiser le carburant en très petites et fines gouttelettes. »

Le propulseur de nanosatellites est un bon exemple de la manière dont la fabrication additive peut produire des dispositifs «personnalisés, personnalisés et fabriqués à partir de structures multi-matériaux complexes et finement présentées», ajoute-t-il. Au lieu d’utiliser des technologies d’usinage laser ou de salle blanche coûteuses pour la fabrication industrielle spécialisée, lui et ses collègues ont principalement fabriqué le propulseur sur des imprimantes commerciales en utilisant des instructions pouvant être largement diffusées.

Et comme les techniques sont relativement peu coûteuses, rapides et faciles à utiliser, Velásquez-García dit que les conceptions peuvent être «délicieusement itérées» pour améliorer les fonctionnalités et explorer des effets surprenants, tels que l’émission d’ions purs dans le cas du nouveau propulseur.

Les avantages des microsystèmes d’impression 3D comprennent des coûts et des délais plus courts pour le prototypage et le développement, ainsi que la facilité d’assemblage de structures multimatériaux, explique Tomasz Grzebyk, professeur de microsystèmes à l’Université des sciences et technologies de Wroclaw, qui n’a pas participé à l’étude.

«Tous ces avantages peuvent également être vus dans les propulseurs ioniques développés au MIT», déclare Grzebyk. «Et que dire de plus, comme il y a eu de grands progrès dans l’impression 3D ces dernières années, les paramètres des appareils fabriqués selon cette méthode se rapprochent de ceux obtenus par des techniques de micro-ingénierie beaucoup plus complexes, coûteuses et restreintes aux laboratoires spécialisés.

«La technologie d’impression 3D est également en constante amélioration, ce qui permet potentiellement de mettre en œuvre dans un proche avenir des systèmes encore meilleurs, dotés de fonctionnalités plus petites et constitués de meilleurs matériaux», dit-il. «Nous sommes sur la bonne voie pour produire le meilleur matériel possible que beaucoup plus de gens peuvent se permettre.»