Bosch ajoute l’intelligence artificielle à l’industrie 4.0

Lors de la foire virtuelle de Hanovre en Allemagne en avril, le groupe Bosch (société mère de Bosch Rexroth) a célébré les «10 ans de l’industrie 4.0» avec de nouveaux produits, un examen de sa propre expérience avec les «usines connectées» depuis 2012 et un aperçu de son projet pilote mise en place d’une nouvelle «solution d’IA universelle pour la fabrication» dans ses propres usines. Développé par le Bosch Center for Artificial Intelligence, le nouveau système basé sur l’IA «détecte les anomalies et les dysfonctionnements dans le processus de fabrication à un stade précoce, réduit de manière fiable les pièces rejetées et améliore la qualité du produit». Les solutions d’IA utilisent le système d’exécution de fabrication (MES) Nexeed éprouvé de Bosch Connected Industry pour collecter, traiter et analyser automatiquement des données provenant de diverses sources en temps quasi réel. Les données de capteur provenant de machines et de caméras servent de base pour détecter les fluctuations dans un large éventail de processus de fabrication, sur la base de modèles appris à partir de données antérieures. Le logiciel Nexeed Industry 4.0 «traduit» et visualise les données, et le système d’IA propose des recommandations d’action au personnel de l’usine – ou pourrait prendre des mesures correctives directes dans certains cas. Les principaux outils de ce processus sont des tableaux de bord personnalisés qui présentent des données pertinentes aux gestionnaires et aux opérateurs humains.

L’utilisateur pilote de la plate-forme d’analyse de l’IA est le secteur d’activité Solutions de mobilité de Bosch. Ses usines utilisant le système économisent déjà entre 1 et 2 millions d’euros par an. Une usine, par exemple, a pu identifier et éliminer les perturbations dans le flux de processus à l’aide de l’IA. En conséquence, les temps de cycle des lignes ont chuté de 15%, rapporte Bosch. Bosch prévoit de déployer le système d’IA dans 50 de ses usines de groupes motopropulseurs dans le monde, en se connectant à plus de 800 lignes de production. Plus d’un milliard de messages de données seront stockés chaque jour sur la plateforme d’analyse. Bosch prévoit de déployer la solution d’IA dans toute l’entreprise dans ses quelque 240 usines à partir de la fin de cette année.

Le premier produit d’IA commercial de Bosch, présenté à Hannover Messe, était le Balancing Energy Network, un système de gestion de l’énergie qui utilise un logiciel intelligent pour contrôler et optimiser les flux d’énergie dans les usines. Bosch a également lancé un nouvel échange de données sans fil compatible 5G en temps quasi réel, qui est actuellement testé dans environ 10 usines Bosch dans le monde. Une autre nouveauté au salon de Hanovre était une amélioration des offres Industrie 4.0 de Bosch Rexroth pour connecter les pompes hydrauliques, les vannes et les entraînements, présentée au NPE2018. La nouvelle électronique embarquée numérique pour l’hydraulique offre des interfaces ouvertes pour Bluetooth et IO-Link, afin que le personnel de l’usine (équipé d’une application appropriée) puisse accéder aux composants et modifier les paramètres à l’aide d’un smartphone, indépendamment du contrôleur de la machine. Les premiers composants dotés de cette caractéristique sont de nouvelles vannes de régulation de pression proportionnelles avec un capteur de pression intégré et une connexion pour capteurs de pression externes. On dit qu’ils contrôlent la pression indépendamment du débit volumique. Ils offrent également une surveillance de l’état: via l’application et le bouton Diagnostics, ils peuvent appeler des données de fonctionnement telles que la température ou les heures de fonctionnement.

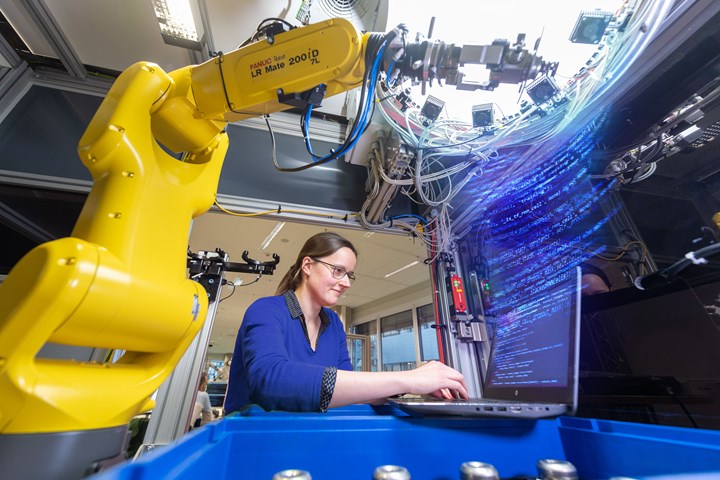

L’engagement de Bosch envers l’Industrie 4.0 est amplement illustré par le déploiement en gros de ses propres technologies dans ses usines de fabrication mondiales depuis 2012. Les usines Bosch disposent désormais de la connectivité de plus de 120 000 machines et 250 000 appareils tels que des caméras intégrées ou des robots. Quelque 22 000 contrôleurs de machines et plus de 2 000 lignes de production dans plus de la moitié des usines Bosch sont connectés via le logiciel Nexeed. Une centaine de clients internationaux – dont BMW, Sick et Trumpf – font également le relais de Nexeed. L’industrie 4.0 a généré plus de 4 milliards d’euros de chiffre d’affaires au cours de la dernière décennie, et plus de 700 millions d’euros rien qu’en 2020.

Bosch propose à ses 240 usines mondiales une «boîte à outils Industrie 4.0» standardisée, qui peut être étendue ou déployée selon les besoins. Suite à un investissement dans l’Industrie 4.0 d’environ 400 millions d’euros, Bosch prévoit d’économiser près d’un milliard d’euros au cours des cinq prochaines années. Ses solutions connectées augmentent la productivité jusqu’à 25%, augmentent la disponibilité des machines jusqu’à 15% et réduisent les coûts de maintenance jusqu’à 25%, affirme l’entreprise.