Aider les véhicules électriques à rester au frais pendant la loi sur l’équilibrage du poids de la batterie

Les chercheurs de Drexel ont créé un système pour optimiser la capacité de la batterie, le poids et les exigences de gestion de la chaleur dans les véhicules électriques.

Mettre suffisamment d’énergie dans une batterie pour alimenter une voiture exerce une forte pression sur les dispositifs de stockage qui, depuis un siècle environ, ont été principalement chargés de faire fonctionner de petits appareils électroménagers et électroniques. Le stress les envahit, se manifestant par des dysfonctionnements, une diminution des performances et même des effondrements. Des chercheurs de l’Université Drexel tentent d’aider en éliminant une partie de la chaleur littérale des batteries et en traçant une voie plus durable pour leur utilisation dans les véhicules électriques.

Dans un article récemment publié dans la revue Composites Partie B : Ingénieriedes chercheurs dirigés par Drexel’s Ahmad Najafi, PhDprofesseur adjoint au Collège d’ingénierie, ont révélé un système d’optimisation de la conception pour incorporer un réseau de refroidissement semblable à un vaisseau sanguin dans l’emballage d’une nouvelle génération de batteries à base de fibre de carbone utilisées dans les véhicules électriques. Leur méthode équilibre les facteurs d’amélioration des performances, tels que la capacité et la conductivité de la batterie, par rapport à des variables problématiques telles que le poids et l’activité thermique, qui peuvent saper les performances et provoquer des dysfonctionnements, afin de fournir les meilleures spécifications de batterie pour toute conception de véhicule électrique.

« L’un des principaux facteurs qui entravent le développement des véhicules électriques, et par conséquent l’expansion de leur part de marché, est que l’énergie spécifique des batteries est faible, ce qui rend les véhicules électriques lourds, en particulier pour une conception à longue portée », ont écrit les auteurs.

Batteries aux multiples facettes

Même si la demande de véhicules électriques a été stimulée par des préoccupations de plus en plus imminentes en matière de qualité de l’air et de changement climatique et par la hausse des prix de l’essence, le marché a été tempéré par un certain nombre de rappels de véhicules électriques très médiatisés au cours de la dernière année qui ont appelé la durabilité et la sécurité de leurs batteries en question.

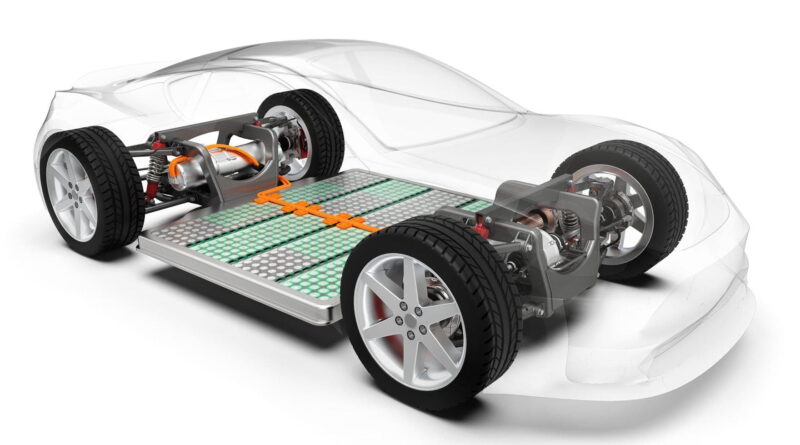

En conséquence, de plus en plus d’entreprises envisagent d’utiliser des batteries solides – une version mince à base de fibre de carbone des batteries lithium-ion plus grandes largement utilisées dans les véhicules électriques – car elles peuvent être intelligemment intégrées dans la structure physique du châssis du véhicule en tant que moyen de perdre du poids.

Selon certaines estimations, réduire le poids d’une voiture de seulement 10% peut augmenter son efficacité de kilométrage entre les charges jusqu’à 6 à 8%, remplaçant ainsi des parties du châssis de la voiture par un composite en fibre de carbone qui fonctionne tous les deux en tant que composant structurel et en tant que batterie, pourrait réduire le poids total du véhicule tout en améliorant sa capacité de stockage d’énergie.

Chauffer

Pour que ces batteries structurelles, ou «sans masse», réussissent, les concepteurs doivent relever un défi qui découle de leur utilisation d’un polymère solide – plutôt qu’une solution d’électrolyte liquide – comme moyen de transit des électrons.

« La génération de chaleur sera nettement plus élevée dans les batteries structurelles par rapport aux batteries lithium-ion standard », a expliqué Najafi, car la conductivité de l’électrolyte polymère est beaucoup plus faible que celle des électrolytes liquides utilisés dans les batteries lithium-ion. Cela signifie que les électrons sont davantage confrontés à un goulot d’étranglement lorsqu’ils se déplacent à travers le polymère; ils sont obligés de se déplacer plus lentement et, par conséquent, génèrent plus de chaleur lorsque la batterie décharge son énergie.

« Alors que les composites structurels pour batteries sont une technologie prometteuse pour réduire le poids des véhicules électriques, leur conception pourrait certainement bénéficier de l’ajout d’un système de gestion thermique », a déclaré Najafi. « Non seulement cela pourrait améliorer l’autonomie du véhicule électrique, mais cela réduirait également considérablement les risques d’emballement thermique. »

Rester au frais

Le groupe de recherche de Najafi développe depuis plusieurs années des matériaux composites spéciaux pour la gestion de la chaleur. Leur travail s’appuie sur la propre méthode de refroidissement de la nature – le système vasculaire – pour dissiper la chaleur. En modifiant un outil de conception qu’ils ont inventé pour tracer le réseau « microvasculaire » optimal, les chercheurs ont pu concevoir des composites de refroidissement qui fonctionneraient dans le cadre de l’emballage structurel de la batterie actuellement testé par des sociétés comme Tesla, Volvo et Volkswagen.

Le système de conception, présenté par l’équipe de Najafi dans leurs dernières recherches, peut calculer le meilleur modèle, la taille et le nombre de canaux microvasculaires pour dissiper rapidement la chaleur des batteries, ainsi que pour optimiser la conception pour l’efficacité du flux du liquide de refroidissement se déplaçant à travers les canaux.

« Ces composites fonctionnent comme un radiateur dans un véhicule à moteur à combustion interne », a déclaré Najafi. « Le liquide de refroidissement aspire la chaleur et l’éloigne du composite de la batterie lorsqu’il se déplace à travers le réseau de microcanaux. »

La prise en sandwich des batteries structurelles entre des couches de composites microvasculaires de refroidissement peut stabiliser leur température pendant l’utilisation et étendre la plage de temps et de puissance dans laquelle elles peuvent fonctionner.

Le bon ajustement

Comme indiqué dans l’article, le processus d’optimisation structurelle de la batterie de l’équipe prend en compte plusieurs paramètres de conception, tels que l’épaisseur et les directions des fibres dans chaque couche de fibre de carbone, la fraction volumique des fibres dans les matériaux actifs et le nombre de panneaux composites microvasculaires nécessaires à la régulation thermique.

Pour tester chaque combinaison, le groupe a mesuré la rigidité de chaque stratifié composite structurel de refroidissement de batterie, afin de s’assurer qu’il répondait aux normes d’intégrité structurelle du véhicule. Puis ils ont simulé la demande énergétique d’un véhicule à différentes vitesses sur une durée de plusieurs minutes, tout en enregistrant la température de la batterie, l’autonomie prédite du véhicule.

Selon la recherche, les modèles informatiques d’un système optimisé ont montré qu’il pouvait améliorer l’autonomie d’un modèle Tesla S jusqu’à 23 %. Mais l’équipe note que la valeur réelle de leur travail est sa capacité à glaner la meilleure combinaison de taille et de poids de la batterie – y compris une capacité de refroidissement suffisante pour la maintenir en fonctionnement – pour tout véhicule électrique en production actuellement et pour toute conception future.

« Bien que nous sachions que chaque gain de poids peut contribuer à améliorer les performances d’un véhicule électrique, la gestion thermique peut être tout aussi importante – peut-être plus, lorsqu’il s’agit de mettre les gens à l’aise au volant », a déclaré Najafi. « Notre système s’efforce d’intégrer des améliorations dans ces deux domaines, ce qui pourrait jouer un rôle important dans le progrès des véhicules électriques. »

En plus de Najafi, Reza Pejman et Jonathan Gorman, étudiants diplômés du College of Engineering, ont participé à cette recherche. Lire l’article complet ici : https://www.sciencedirect.com/science/article/pii/S1359836822001901?dgcid=author