Du croquis au crayon à l’automatisation high-tech

Hetec GmbH, spécialiste de la technologie d’usinage et fournisseur de construction d’outils, de moules et de machines, a automatisé sa production à l’aide du système de manutention de palettes PHS 1500 Allround qui a aidé à relier les centres d’usinage 5 axes en un seul système de production élevée.

L’entreprise fabrique presque exclusivement des pièces individuelles et de petites séries avec de longues durées de fonctionnement des broches et, de ce fait, l’entreprise ne ressemble pas à première vue à un client typique de l’automatisation.

Néanmoins, un système d’automatisation flexible était la bonne solution. Dans ce cas, le secret du succès du système est son intégration dans une configuration système bien pensée avec trois centres d’usinage 5 axes Grob G751 identiques et le puissant ordinateur maître Procam. Cette combinaison permet à l’entreprise d’atteindre une flexibilité d’usinage optimale.

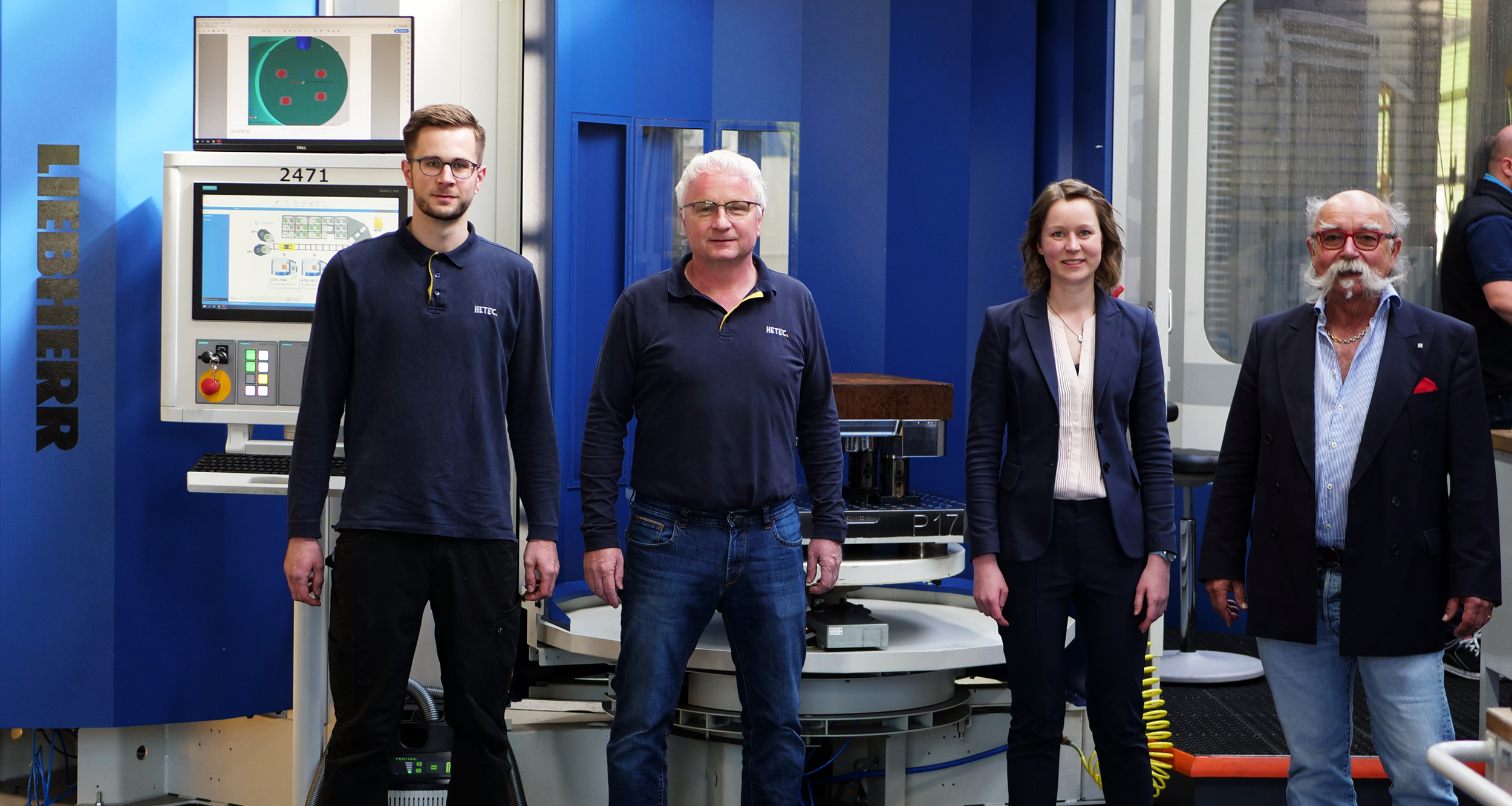

L’intégration a commencé avec un morceau de papier, un croquis au crayon de quatre rectangles, et avec cela l’idée d’un système avec trois centres d’usinage Grob G751 à 5 axes et une mémoire linéaire est née. Les directeurs généraux de Hetec GmbH – Friedhelm, Günter et Tom Herhaus – avaient examiné les exigences et la disposition d’un tel système et étaient prêts à créer les conditions périphériques nécessaires pour cela. L’objectif est une flexibilité maximale dans le traitement des commandes pour une production juste à temps.

Entreprise moderne avec des processus numériques

Fondée en 1998, Hetec est spécialisée dans le fraisage sophistiqué à cinq axes de composants, en particulier de composants complexes pour la construction d’outils et de moules, ainsi que dans la construction générale de machines. Hetec usine presque exclusivement des pièces individuelles et de petites séries et le respect de délais de livraison serrés est essentiel. Un parc machine moderne composé de centres d’usinage 5 axes garantit la plus grande précision jusqu’aux plus petites tolérances en micromètres.

Les flux de travail dans le hall de production moderne ont été pensés dans les moindres détails. Chaque outil est surveillé électroniquement et peut être utilisé dans chaque machine, ce qui garantit des temps de réoutillage minimaux. La gestion des commandes pour les pièces individuelles est numérisée. Chaque composant reçoit un bordereau d’acheminement matière avec un code à barres contenant toutes les informations stockées, qui peuvent être mises à jour en temps réel si des modifications sont apportées. Une application produite par le fournisseur de la machine réduit les temps d’arrêt en permettant aux utilisateurs de vérifier l’état actuel du système à tout moment, même en dehors de l’usine, et de réagir immédiatement aux avertissements.

Désir de plus de flexibilité

Compte tenu de la grande diversité des pièces, une fabrication JIT absolument précise de composants complexes est une condition préalable à un succès durable et à la satisfaction du client. Cela ne réussit qu’avec une gestion parfaite des commandes et une flexibilité optimale. La voie vers l’automatisation en tant que solution à ce défi a été développée étape par étape. Tout d’abord, l’entreprise a investi dans un système de serrage au point zéro, qui a ensuite été complété par un Grob G551 avec un système de changement de palettes pour pouvoir fabriquer en continu également le week-end.

Cependant, les directeurs généraux ont continué à réfléchir à l’idée d’une plus grande flexibilité. La solution consistant à attacher trois centres d’usinage 5 axes Grob G751 identiques à un système d’alimentation linéaire pour pouvoir appliquer les palettes de manière flexible dans n’importe quelle machine semblait parfaite – cependant, pour un petit sous-traitant, cela n’existait pas encore sous cette forme, sauf sous forme de croquis au crayon.

« Hetec m’a adressé cette demande et m’a chargé de rechercher des partenaires de projet appropriés », a déclaré Hans-Hermann Rink, responsable de Rink Werkzeugmaschinen en Hesse. Après une comparaison de référence, la décision a été prise en faveur du PHS 1500 Allround de Liebherr, et le système informatique maître Procam a été sélectionné peu de temps après. Les facteurs décisifs ont été le concept modulaire qui a permis de connecter successivement les machines et la possibilité d’adapter individuellement la disposition du système aux conditions spatiales et aux besoins de Hetec. Rink a déclaré : « Les fournisseurs ont compris la philosophie de programmation et de fabrication de Hetec et ont pu la mettre en œuvre avec une flexibilité absolue.

Systèmes d’automatisation chez Liebherr ; Patinoire Hans-Hermann, Rink Werkzeugmaschinen

Le PHS 1500 Allround optimise l’utilisation de la machine et la disponibilité des pièces, a déclaré Tom Herhaus, directeur général. « De nombreux composants que nous usinons ne sont produits qu’une seule fois. Le PHS Allround augmente la disponibilité des pièces et la capacité de stockage, tandis que la mémoire linéaire assure une flexibilité maximale. Nous pouvons toujours décider en toute liberté, et sans arrêt de la machine lors du rebridage, sur lequel des trois Grob G751 une pièce doit être usinée. Cela a considérablement amélioré l’utilisation de nos machines. L’opérateur utilise l’ordinateur maître Procam pour relier les programmes CN aux palettes et organiser les flux de travail. Les mises à jour ou les demandes de modification à court terme ne posent également aucun problème », a-t-il déclaré.

D’autres points positifs du système sont sa disposition compacte et peu encombrante avec deux stations de configuration frontales et l’accès frontal avec la possibilité de découpler les machines individuelles de l’opération. Étant donné que l’opérateur effectue le contrôle des composants directement dans la zone de travail, l’accessibilité de la machine est un point clé. L’intégration du système ERP avec l’ordinateur maître Procam permet une gestion numérique continue des commandes. Hetec a développé son système de gestion des commandes, adapté à l’entreprise.

« Nous sentions que nous étions entre de très bonnes mains avec Procam et Liebherr », a déclaré Tom Herhaus. « Les deux ont répondu à nos souhaits à cent pour cent. Même avec des demandes spéciales, ont-ils dit, nous pouvons le faire. Cela comprenait, par exemple, une station de réglage avec serrage hydraulique et la possibilité d’un étalonnage de la machine optimisé en termes de poids.

Pensé du début à la fin

Au printemps 2017, les partenaires du projet se sont réunis pour la première fois autour d’une table et ont commencé à planifier. Cela a nécessité beaucoup de coordination et d’accord concernant la sécurité des données, les interfaces et la conformité des machines. Pour créer les conditions environnementales d’une précision maximale, Hetec n’avait rien laissé au hasard et avait assuré un environnement stable en température avant l’investissement.

En décembre 2018, tout était prêt. Le premier Grob G751 a été connecté au PHS 1500 Allround, et en février 2021, le troisième Grob G751 a complété le système. « Le PHS 1500 Allround venait tout juste d’arriver sur le marché et, en raison de sa catégorie de poids, correspondait parfaitement à nos composants », se souvient Tom Herhaus, « ce qui m’a impressionné, c’est la grande flexibilité de nos partenaires de projet et la manière dont ils ont répondu à nos demandes et nos idées naturellement.